復合錘頭鑄造材料的選擇碳鋼鑲鑄復合技術!復合錘頭鑄造材料的選擇,首先是根基零件的服役條件而定,其次必須保證兩種金屬具有良好互熔性,使界面呈冶金結合,以提高其結合強度。

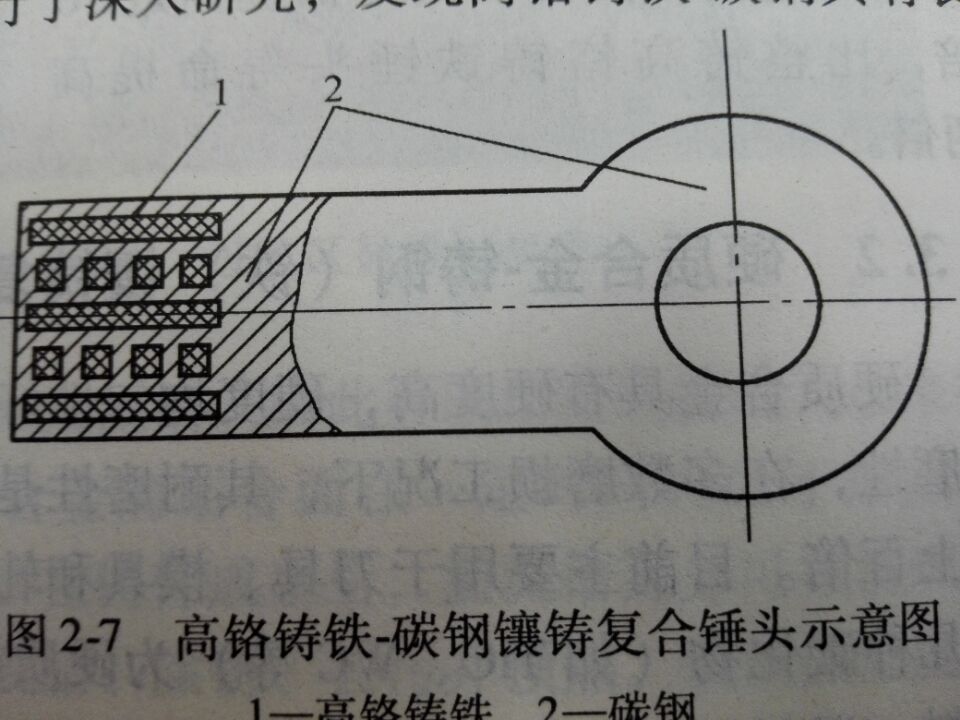

高鉻鑄鐵-碳鋼鑲鑄雙金屬材料的研究廣泛,該工藝主要用于以磨料磨損為主要破壞形式的工作中,國內外已對高鉻鑄鐵-碳鋼組鑄件進行了深入研究,發現高鉻鑄鐵-碳鋼具有良好的互溶性,硬性其符合質量的因素主要有:

一、鑄造件的表面處理狀況;

二、鑄造漸暗的表面處理狀況;

三、鑄造件與澆注金屬液體積比;

四、金屬液澆注溫度等。

為改善雙金屬鑄件的結合效果,提高結合層強度,鑄造件在放入鑄型前應該進行除銹、去氣、去潮濕處理。另外,鑄造件與澆注金屬液體積比應小于1,將鑲鑄件體積控制在金屬液體積的30%以上。在PCK1010錘式破碎機上,采用如圖所示的高鉻鑄鐵-碳鋼復合錘頭,用于破碎白云石,其使用壽命是高錳鋼錘頭的10-15天提高至40-45天,效果顯著。

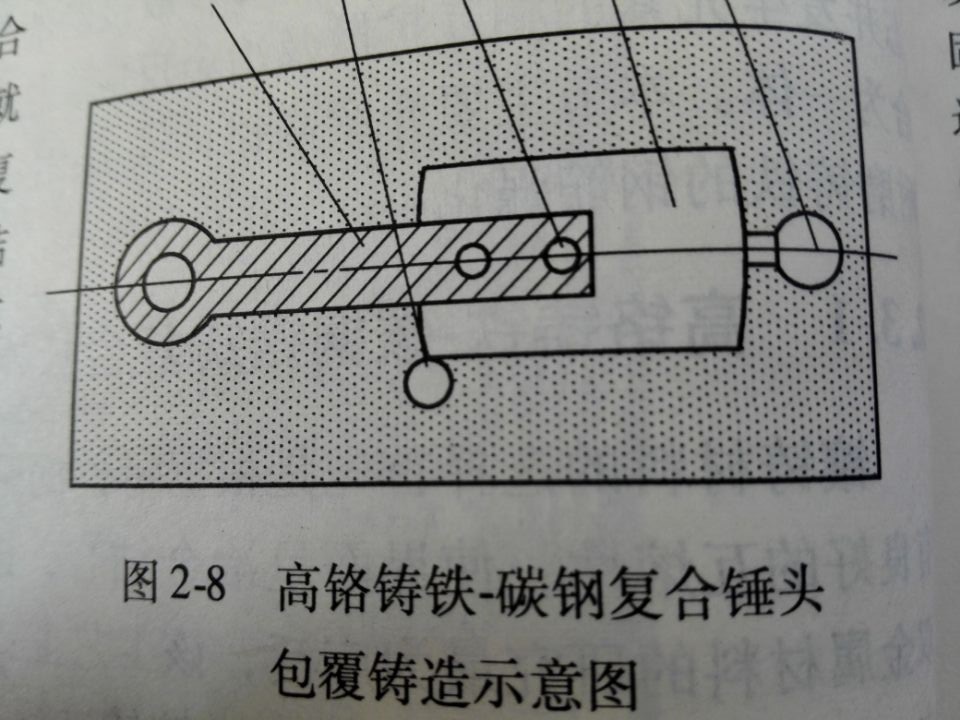

但是,采用如圖所示的工藝制造高鉻鑄件-碳鋼鑲鑄復合錘頭,工藝復雜。黎沃光等人則開發了帶燕尾的高鉻鑄件整體鑲塊與碳鋼復合工藝,將高鉻鐵鑲塊預熱后放入鑄型,并用鋼液將鑲塊的燕尾高固,但這樣在澆注鋼液的過程中,鑲塊的燕尾頸部易產生裂紋,而鑄造后燕尾已被鋼包圍,裂紋不能直觀檢查出來,因而復合鑄件在實際使用中是極危險的。為解決這一難題,有效地辦法是將鑄鐵采用包覆鑄造法與鑄鋼包覆于一體。

在通常的復合錘頭雙金屬包覆鑄造中,為了使基體與復合金屬之間達到良好的冶金結合,一般都要進行包括清理、除銹、預熱等環節的預處理,給生產帶來了許多不便。為了簡化生產工藝,鼎成機械在雙金屬復合錘頭包覆鑄造中,采用了機械與冶金相結合的方式使錘柄與錘端金屬牢固地結合在一起,如圖錘柄與錘端金屬相復合的部位,鑄出兩個圓孔,當高溫鐵液澆入后,除了在錘柄與錘端的結合部位達到一定的冶金結合外,流入這兩個圓孔的金屬液凝固后就充當了連個連接銷,可以有效地防止復合部位的脫落和松動。由于有了機械結合的保險作用,錘柄的預處理就顯得不十分重要了,使生產工藝得到了簡化。利用上述工藝生產的10kg重錘頭,在立軸破碎機上裝機使用壽命近10倍,比整鑄高鉻鑄鐵錘頭壽命提高兩倍。